在精密复杂的模具制造领域,加工过程的每一个细节都直接影响着最终产品的质量与寿命。其中,切削液的选择与应用,往往是决定加工成败的关键隐性因素。今天,我们将深入探讨乳化切削液在这一高端制造场景中的核心角色,揭开其从理论支撑到实践效能的完整图景。

乳化切削液的核心机理与性能优势

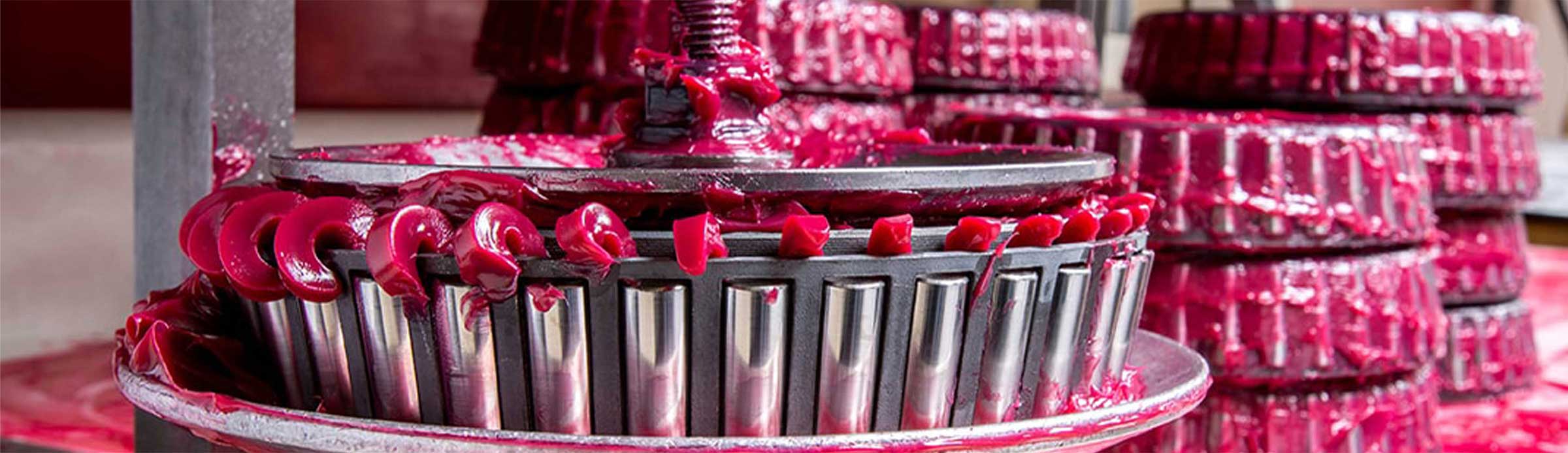

乳化切削液并非简单的润滑剂,它是水、基础油和多种功能性添加剂在乳化剂作用下形成的稳定体系。其核心机理在于,在加工过程中形成一层坚韧的润滑膜,有效隔离刀具与工件,减少摩擦与磨损。同时,它的大量水分在受热时迅速汽化,带走切削区域产生的巨大热量,防止工件因热变形而精度丧失。此外,配方中的防锈剂能在金属表面形成保护层,对抗加工环境中的湿气与腐蚀。这种集润滑、冷却、防锈、清洗于一体的综合性能,使其特别适合模具钢等难加工材料的长时间、高负荷切削。

模具加工的特殊需求与乳化液的适配性

模具加工,尤其是型腔、型芯的制造,往往涉及深孔、窄槽、复杂曲面等挑战。这些加工特征对切削液提出了极高要求:它必须拥有极佳的渗透性,能迅速到达刀尖最前端;必须具备出色的排屑能力,防止铁屑刮伤已加工表面;还需要长期的化学稳定性,避免在循环使用中腐败变质,影响机床和工件。优质的乳化切削液通过精细的配方平衡,能够满足这些严苛需求。其微米级的乳化颗粒确保了良好的润湿性与渗透性,而特定的表面活性剂则能包裹切屑,使其顺利排出。

从选型到维护:实践中的关键控制点

理论上的优势需通过正确的实践才能转化为生产力。首先,应根据模具材料(如P20、H13、S136等)和加工工艺(粗加工、精加工、高速铣等)选择合适的乳化液浓度和类型。浓度过低则润滑防锈不足,过高则可能冷却效果下降并易起泡沫。其次,日常维护至关重要。需定期监测浓度、pH值,并配备过滤系统去除浮油与金属碎屑,以维持溶液清洁。加工后的模具工件,也需考虑乳化液残留的清洗问题,选择兼容的清洗工艺,避免对后续热处理或表面处理造成影响。

应用案例与效能提升量化分析

在某大型压铸模具企业的实践中,将原有普通切削液更换为高性能乳化切削液后,在加工H13热作模具钢时取得了显著成效。刀具寿命平均提升了30%,因避免了频繁换刀而提高了设备利用率;工件表面粗糙度(Ra值)改善了约20%,减少了后续抛光工时;更重要的是,模具在试模阶段的拉伤、粘模现象大幅减少,直接提升了模具的交付质量与客户满意度。这清晰地表明,科学的切削液管理是推动模具制造降本增效的有效杠杆。

未来展望:绿色化与智能化发展

随着环保法规日益严格和智能制造浪潮推进,乳化切削液的发展也面临着升级。未来的趋势是长寿命、低排放、易处理的环保型产品,以及能与中央供液系统、在线监测设备联动的智能化解决方案。通过传感器实时监控切削液状态并自动补充添加剂,实现精准管理与预测性维护,将是模具工厂迈向工业4.0的重要一环。深入理解并优化乳化切削液这一“工业血液”的应用,对于提升模具行业整体竞争力具有深远意义。